0596-5201129

铝材化学抛光机理可归纳为∶ 铝的酸性浸蚀过程——钝化过程——黏滞性扩散层的扩散过程。

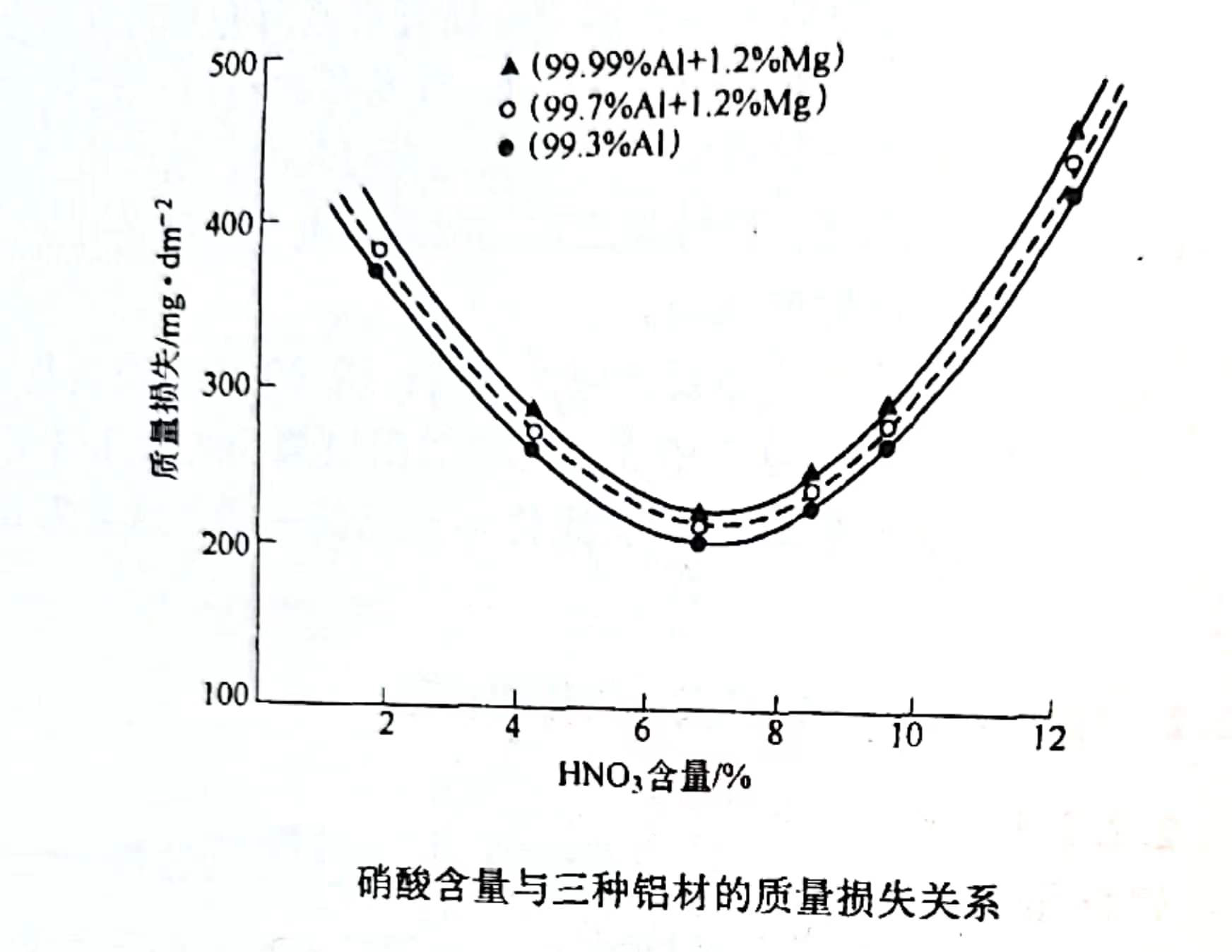

现以磷酸-硫酸-硝酸为基的化学抛光溶液为例进行机理描述∶铝浸渍到热的浓酸(如磷酸或硫酸)中时,发生强烈的酸性浸蚀反应,并溶解除去铝材表面的一层铝。因此,要进行化学抛光,必须遏制其酸性浸蚀反应,该作用由硝酸来完成。由于硝酸的存在,铝材表面发生氧化反应,产生钝化作用,形成一层只有几十个原子层厚度的氧化铝的钝化膜,覆盖在铝材表面上,铝表面暂时受到保护。而氧化膜不断地受到磷酸的溶解,然后由于硝酸的钝化作用,再形成一层新的氧化铝的钝化膜。因此,硝酸的钝化作用遏制了铝表面的酸性浸蚀,特别是遏制了铝材表面凹陷处的酸性浸蚀,这对化学抛光起到了至关重要的作用。从图2-3 可以看出,在化学抛光溶液中,随着硝酸含量的升高,金属铝的溶解速度随之降低,硝酸的钝化作用明显加强。硝酸含量在6%~8%时,钝化作用最强,铝的溶解速度最低。

在硝酸溶液中铝的钝化作用与化学抛光溶液中的钝化作用是一致的。硝酸含量超过6% ~8% 以后,铝的溶解速度急剧上升,酸性浸蚀反应强烈。

硝酸含量在6%~8%之间,铝的表面溶解受钝化过程控制。随着硝酸含量的增加,铝的表面溶解由钝化过程控制转化为酸性浸蚀过程控制,铝表面出现过度酸性浸蚀的现象,使表面变粗糙。

硝酸含量与三种铝材的质量损失关系

应该注意,添加硝酸有一个限定的量,在其范围内能对抛光效果产生促进作用。通常在大多数生产线中,该类化学抛光溶液最佳的硝酸含量控制在2%~4%之间。而硝酸含量在6% ~8%之间时,是以钝化作用为主要的控制过程,铝的溶解速度最低。虽仍在光亮区,不具有最佳的抛光效率,但也有的生产线为了控制铝工件的精度而采用这一条件。若硝酸含量大于8%,酸性浸蚀溶解加剧,反应剧烈,化学抛光难以控制。而硝酸含量低于2%,不在化学抛光的光亮区,酸性浸蚀为控制过程,且酸性浸蚀导致铝材溶解激烈,完全不适宜进行化学抛光。总之,铝材的化学抛光过程,酸性的作用使铝材表面产生氧化膜,氧化膜的钝化作用遏制了铝材表面的酸性择优浸蚀,结果使铝材表面处于生成钝化膜和酸性溶解的平衡之中,于是产生微观的平整、光滑的表面,可以使铝材表面得到高光亮的反射性能。

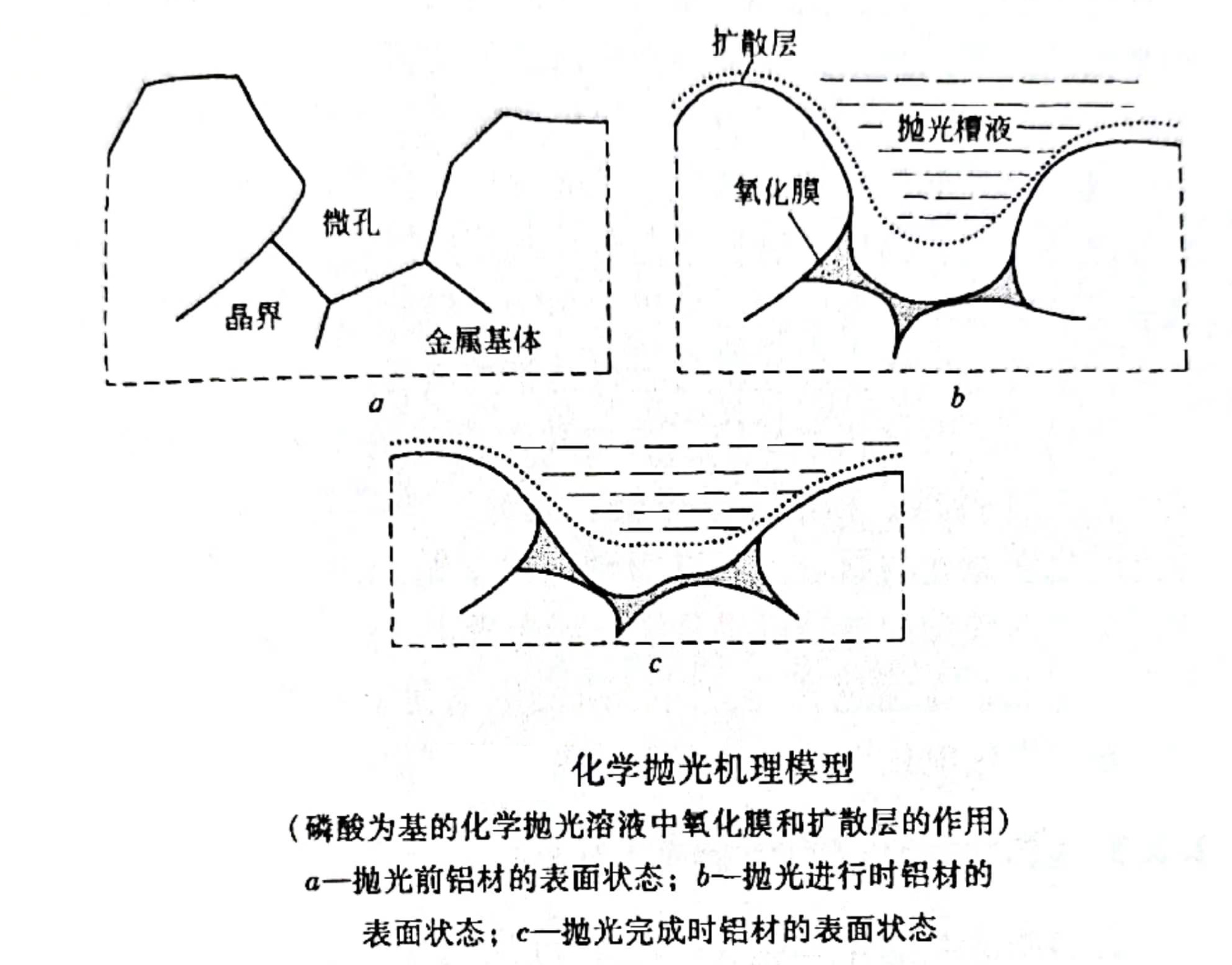

磷酸在铝的化学抛光过程中主要起互补的作用。铝材在磷酸中进于化学反应,形成一层含有铝盐的黏滞性的扩散层覆盖在铝材表面上,铝离子从扩散层出来由扩散过程控制,其浓差扩散过程为主要的控制过程,如图2-4所示。黏滞性的扩散层在铝表面凹陷处的厚度比突出处厚得多,凹陷处的铝受到黏滞性扩散层的保护,其溶解速度缓受得多。总之,在粗糙表面突出处的铝能很迅速的溶解除去,产生宏观的平整光滑的表面。

化学抛光机理模型

现在,通常使用的化学抛光溶液主要是以磷酸-硝酸为基组成的,也常辅助添加一些其他酸,常用的是硫酸,其作用与磷酸类似;另外,在专利文献中还论及一些其他的酸,如乙酸、硼酸、酒石酸等。工业上使用的大多数化学抛光溶液还添加少量的重金属盐,通常为铜盐。研究表明∶过高的铜含量会使表明粗糙;要满足同样的光亮度,而太低的铜含量,则需要增加抛光时间。生产实践表明,在相等摩尔浓度的抛光溶液中,化学抛光的光亮度直接与添加到抛光溶液中的金属盐的电极电位相关。添加银盐最佳,铜盐次之;同时发现,添加等量阳极元素,如镁盐,它与铜盐共同作用,会产生更佳的抛光效果。在这类化学抛光溶液中,最好添加一些烟雾抑制剂、缓蚀剂等。